Bionický hořák

23. 7. 2018 | Siemens | www.siemens.com

Kombinace bioniky a 3D tisku, spolu s novou softwarovou technologií, která automaticky vypočítá geometrická řešení, může způsobit revoluci, která by mohla zásadně změnit celá průmyslová odvětví. A přitom to je všechno o rostlinách.

Struktura větví stromů obsahuje transportní systém, který zajišťuje optimalizovaný cyklus živin. Podobně to funguje i v plicích, krevním řečišti nebo v kořenech rostlin. Tento přirozený princip inspiroval výzkumníky ze společnosti Siemens, aby vypracovali studii nového designu hrotů hořáků, které se používají v elektrárnách a v energetických procesních technologiích, kde se spalují palivové plyny.

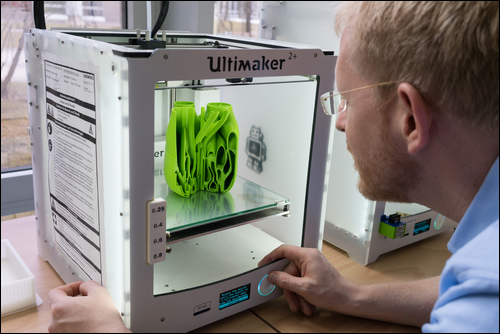

Obr. 1: Návrhář kontroluje výsledek 3D tisku. Ačkoli to může vypadat jako žárovka

ve tvaru květu fenyklu, ve skutečnosti se jedná o plastový model hlavice hořáku

s bionickým designem. Tento přístup možná brzy způsobí revoluci, za kterou budou stát dvě nové výrobní techniky: generativní software a 3D tisk

Na tento nápad se nepřišlo náhodou. Již v roce 2014 byla s pomocí technologie 3D tisku vyrobena první kovová hlavice hořáku. Tento nový způsob konstrukce hlavice výrazně usnadnil chlazení oproti předchozím typům, hořák se nemohl přehřát ani při dosažení maximální teploty okolo 1 500 stupňů Celsia, což byl v té době nebývalý úspěch.

Pozitivní zkušenosti s „vytištěným“ hořákem utvrdily vývojáře ve správnosti tohoto postupu a motivovaly je k další práci na nových možnostech využití co největšího počtu funkcí a sestav v jediné komponentě. První náčrt konstrukční studie ukazoval rozvětvené chladicí kanály. Následovaly počítačové návrhy, které se optimalizovaly prostřednictvím iterací, kde každá vedla k o něco lepšímu výsledku. Nakonec byl finální návrh odeslán do 3D tiskárny. Výsledkem byl plastová hlavice hořáku o velikosti žárovky a ve tvaru květu fenyklu vystavěná ve vrstvách s vnitřní strukturou propletené žilnatiny.

Hlavice hořáku je dobrým příkladem pro bioniku – design, který využívá bohatství přírody formované evolucí. Dnes, díky dvěma novým výrobním technologiím, „generativnímu navrhování“ a 3D tisku, je tento přístup na pokraji revoluce, která by jednou mohla proměnit průmyslová odvětví, jako jsou výroba automobilů a letadel. Pokud se navíc tyto nové technologie zkombinují s možnostmi navrhování pomocí PLM softwaru pro správu životního cyklu výrobku, získáme produkt, který bude výkonnější, levnější a bude vyžadovat méně údržby.

Jak získat mnoho z mála

Bionický repertoár dnes dokáže podstatně rozšířit nové generativní počítačové programy. Proces digitálního výběru se přitom neomezuje pouze na nápady z přírody, čím déle se nechá generativní algoritmus počítat, tím více výsledných organických návrhů se objeví. To ale není žádným překvapením, protože vypočítané výsledky obvykle reflektují vylepšené přírodní procesy. Součásti vyráběné s použitím této technologie jsou obvykle výkonné a vyznačují se nízkou potřebou materiálu a energie, stejně jako je tomu v přírodě, která dokáže dosáhnout maximálních výsledků s velmi omezenými zdroji. Tímto způsobem software dokáže zdokonalit průtok komponentou, přenos tepla, pevnost, nosnost a jiné vlastnosti. Kromě toho, jakmile generativní software vypočítá řešení, technologie aditivní výroby umožní rychlé provedení i velmi složitých konstrukcí. Vedle toho, že se zásadně zkracuje doba výroby, dochází k úspoře nákladů na materiál, které jsou nesrovnatelně nižší ve srovnání s konvenčním odléváním a frézováním.

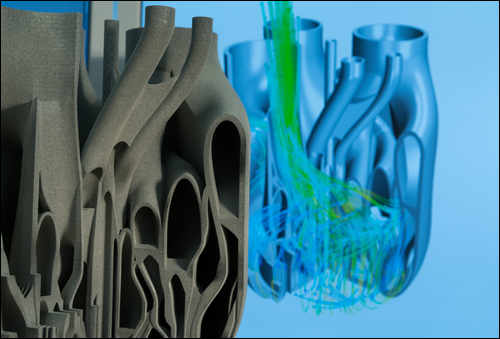

Obr. 2: Bionický hořák – je pouze otázkou času kdy 3D tisk změní

celá průmyslová odvětví

Urychlená evoluce

Stejným procesem prošla i „fenyklová“ hlavice hořáku. Do simulačního programu se zadaly první návrhy a vložily se do něj podmínky, které měly být splněny. Na konci celého procesu pak vzniknul optimalizovaný design. V tomto případě bylo hlavním cílem, aby se hořák nepřehříval. Během několika dní tak PLM program vypočítal stovky uspořádání pro chladicí systém a vodicí desky, které distribuují hořící palivo. A simulace i testy naznačují, že tento nový design nejen slouží svému účelu, ale je současně odolnější, výkonnější a cenově dostupnější než předchozí modely.

Stejným způsobem společnost Siemens vyvinula také další produkty, jako jsou lopatky spalovací turbíny, které připomínají mírně zkroucené žraločí ploutve. Tyto lopatky se používají v komerčně vyráběných turbínách již od roku 2016. Nová metodika zkrátila dobu od návrhu po výrobu nových lopatek pro spalovací turbíny ze dvou let na dva měsíce.

Více materiálů v jedné komponentě

Zde ale vývoj nekončí. V bionické laboratoři Siemens se současně pracuje na postupech 3D tisku, které v jedné části integrují několik materiálů. I zde se využívají nápady z bioniky. Například, lidská paže se skládá z kostí, tkání, svalů a kůže. Podobně vrstvené komponenty nyní můžeme vyrábět i my, a to aditivními technologiemi. Komponenta vytvořená generativním algoritmem by se mohla vyrobit z drahých vysokoteplotních slitin pouze částečně – tyto materiály by se použily pouze v místech, která se nachází blízko zdroje tepla. Vzdálenější části by se naopak mohly skládat z běžnějších kovů.