Zalévání vinutí – nový trend v navíjení elektromotorů

13. 6. 2019 | SOPO, s. r. o. | SILENT-CZECH, spol. s r. o. | www.sopo.cz

Každý elektrický motor je založen na principu vzájemné interakce magnetických polí statoru a rotoru, jejichž silové účinky se projevují vzájemným pohybem – zpravidla otáčením rotoru ve statoru. Požadavky na výkony elektromotorů se neustále zvyšují. Technologicky lze těmto požadavkům vyhovět použitím magnetických materiálů s velkou magnetickou indukcí a návrhem vinutí s co největším činitelem plnění. K zlepšení vlastností vinutí významným způsobem přispívá operace, při které se vyplní mezery mezi dráty zalévací hmotou. Výrobce vinutí, společnost SOPO, stejně jako dodavatel zalévacích hmot a zalévacích zařízení, firma SILENT-CZECH, mají v této oblasti bohaté zkušenosti, s nimiž seznamují čtenáře tohoto článku.

Druhy vinutí

Právě vinutí je oblast, která může výrazně ovlivnit vlastnosti motoru.

Vinutí, zpravidla vytvořené z měděného drátu, je ta část motoru, v níž průchodem elektrického proudu vzniká magnetické pole. Podle prostorového uspořádání jednotlivých cívek rozlišujeme vinutí rozložené a koncentrované.

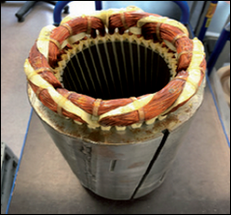

V případě rozloženého vinutí, používaného v asynchronních motorech, se strany cívky vkládají nebo vtahuji do statorových drážek tak, že se několik drážek vynechá - ty vyplní cívky dalších fází. Částí cívek mimo drážky vytvářejí typická čela vinutí (obr. 1a).

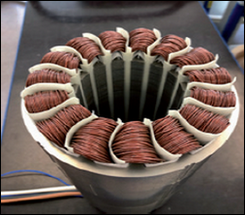

Koncentrované vinutí, kde každá cívka je vždy navinuta kolem jednoho zubu, se používá pro synchronní motory a generátory s permanentními magnety (obr. 1 b).

Vinutí statorů, jejich tvary a technologické postupy, jsou uvedeny v článku [1].

Obr. 1. Pohled na čela vinutí statoru

a) rozložené vinutí b) koncentrované vinutí

Ať už je vinutí vytvořeno jako rozložené nebo jako koncentrované, v závěrečné operaci se většinou ošetří materiálem, který spojí jednotlivé závity a dotvoří cívku v kompaktní a mechanicky pevnou část motoru. Donedávna se vinutí pouze impregnovalo, což mu dalo odolnost proti vlhkosti a určité zpevnění. V současné době je významným trendem zalévání vinutí ve statoru speciálními zalévacími hmotami.

Snahou konstruktérů a technologů je co nejvíce vyplnit drážky magnetického obvodu dráty. Činitel plnění drážky – poměr plochy, kterou zaplňují dráty, a plochy drážky – dosahují hodnot na hranicích možností. Jedno z řešení, jak dostat do drážky více závitů, je použití kluzného drátu, jehož povrchová úprava zmenšuje tření mezi cívkou a drážkovou izolací i mezi závity navzájem. Podrobnosti o využití kluzného drátu jsou v článku [2].

Co je důvodem k zalévání

Trendy v elektrických strojích jsou zmenšování rozměrů a zvyšování výkonů. Zejména jeden z nových trendů – elektromobilita – přináší velké nároky na hustotu výkonu točivých strojů (vinutí je navrženo pro velké proudy). To zákonitě vede k zvyšování ztrát v magnetickém obvodu a především ve vinutí.

Nejdůležitější důvod zalévání je zlepšit chlazení vinutí. V některých projektech je to jediný a podstatný důvod, i když za cenu zvýšení výrobních nákladů.

Zalévací hmota vyplní mezery mezi jednotlivými dráty vinutí statoru, což mechanicky zpevňuje vinutí a vytváří kompaktní stator, chrání jej proti prachu a vlhkosti a zlepšuje jeho elektroizolační vlastnosti, ale především působí jako tepelný most umožňující lepší odvod ztrátového tepla z vnitřních částí vinutí na povrchové plochy, kde může působit vnější chlazení – například na kostru stroje.

V projektech, kde je pro vinutí statoru použit kluzný drát, není možná standardní impregnace vinutí. Velké povrchové napětí kluzné vrstvy totiž nedovolí impregnačnímu materiálu vzlínat do mezer v cívkách. Tady se otvírá široká možnost využití zalévacích hmot pro elektrické stroje s velkou účinností.

Zalévací hmoty

Zalévací hmoty jsou látky na bázi syntetických pryskyřic. Dodávají se v kapalném stavu a po aplikaci a řízeně vyvolaném tuhnutí změní své skupenství na pevné, popřípadě zůstanou částečně elastické.

Technolog má na výběr mezi několika druhy zalévacích hmot, odlišujících se chemickým složením a celým souborem fyzikálních vlastností.

K zalévání statorů se používají jednosložkové a dvousložkové pryskyřice.

Do skupiny jednosložkových zalévacích hmot patří materiály běžně nazývané silikony. Chemickým složením jde o polysiloxany. Jejich teplotní odolnost je v poměrně vysoké třídě (až do 180 °C). Jejich nevýhodou je vysoká cena. Po zpolymerování zůstávají měkké a trvale pružné, takže nelze očekávat mechanické zpevnění vinutí.

Jednosložkové zalévací hmoty na bázi polybutadienu mají mechanické vlastnosti podobné vlastnostem silikonů, ale jsou levnější. Používají se zejména v automobilovém průmyslu pro zalévání vinutí malých elektromotorků a senzorů. Dokážou bez popraskání absorbovat mechanické síly vznikající vibracemi a vlivem teplotní roztažnosti zalitých materiálů při změnách teplot např. od –40 °C do +120 °C.

Obr. 2. Zalévací zařízení FORPEO pro dávkování dvousložkové pryskyřice – bez vakua

Ze skupiny dvousložkových pryskyřic se pro zalévání používají pryskyřice na bázi polyuretanů nebo epoxidů. Vytvrzovaní začíná po míchání dvou složek – základní pryskyřice a tvrdidla. Proces vytvrzování lze ovlivnit změnou teploty. Zvýšením teploty se nastartuje vytvrzování nebo zkrátí doba vytvrzení. Podle zkušeností firmy SOPO je výhodné statory před zaléváním předehřát na ověřenou teplotu. Jednak se odstraní případná vlhkost, jednak teplo sníží viskozitu zalévací hmoty, a tím usnadní proces zalévání. Teplota ovšem nesmí být příliš vysoká, aby se zalévací hmota nevytvrdila dříve, než stačí zatéct do celého objemu statoru.

K zalévání statorů se velmi často používají dvousložkové polyuretanové pryskyřice; odolávají teplotám kolem 130 až 150 °C a mají přijatelné mechanické a elektrické vlastnosti na základní úrovni.

Další skupina dvousložkových zalévacích hmot je na bázi epoxidů; je teplotně odolnější – trvale až 155 °C, v některých případech i 160 až 180 °C. Pokud jde o mechanické vlastnosti – jsou tvrdší, a tedy i křehčí.

Pro zlepšení tepelné vodivosti se do základní pryskyřice přidávají plniva, např. jemný křemenný písek (SiO2), nitrid křemíku (Si3N4), hliníku (AlN) nebo bóru (BN).

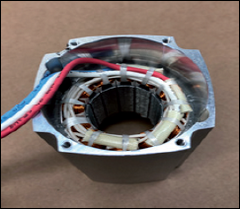

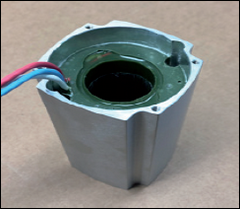

Obr. 3. Zalévání epoxidovou pryskyřicí bez vakua

a) stator před zalitím, b) stator po zalití a vytvrzení

Společnost SILENT-CZECH, smluvní distributor koncernu VonRoll - Dolph’s, dodává zalévací hmoty v balení podle potřeb zákazníka, od plechovek o hmotnosti jednotek kilogramů až po velkoobjemové sudy či kontejnery. Např. SOPO odebírá plechovky s 30 kg zalévací hmoty, které jsou vkládány přímo do zásobníku na zalévací lince. Dokud se obě složky drží odděleně, je jejich životnost v řádu měsíců. Jakmile jsou obě složky smíchány, je jejich zpracovatelnost v řádu desítek minut – podle použitého tvrdidla.

Technologický proces zalévání

Společnost SOPO má bohaté zkušenosti se zaléváním, ověřené praxí při zpracování zakázek mnoha zákazníků. Každý zákazník je jiný, každá aplikace má svoje specifika, mohou se lišit třeba jen v detailech, ale někdy jsou rozdíly výrazné. Každý projekt je nějak zaměřen a má svoje preference. K tomu se přidává skutečnost, že každý technolog může na základě svých znalostí a zkušeností vnést do realizace zakázky další faktor, který má vliv na výsledný produkt.

Podle určení výrobku je třeba zvolit zalévací hmotu vhodných vlastností, např. takovou, která není po vytvrzení křehká. Čím tlustší vrstva materiálu po zalití, tím větší riziko popraskání. Pro větší stroje a větší objemy vyplněné zalévací hmotou je vhodný materiál, který si zachovává i po vytvrzení určitou pružnost. Pro volbu zalévací hmoty je tedy rozhodujícím kritériem především teplota, požadavky na mechanické vlastnosti a v neposlední řadě cena.

Při použití dvousložkové pryskyřice je potřebné obě složky ve správném poměru dobře promíchat. Míchaní by mělo probíhat tak, aby se do hmoty mícháním nedostával vzduch. Proto se k tomuto procesu používají speciální míchací lopatky s nastavením optimálních otáček. Je-li třeba zajistit, aby ve vinutí po zalití nezůstal žádný vzduch, je nutné hmotu po zalití do statoru vakuovat. Vakuováním se z vinutí odstraní všechen vzduch a nahradí se pryskyřicí.

Úloha vakua je v některých aplikacích naprosto zásadní, v těch méně náročných se obejdeme i bez vakua. Z tohoto hlediska rozlišujeme několik postupů:

a) Ruční zalévání bez vakua. Jde o jednoduchý způsob zalévání, kdy se hmoty pomocí speciálních lopatek promíchají v určitém poměru. Přesná dávka předem vyzkoušeného množství (hmotnosti) promíchané směsi obou složek A, B se aplikuje do nahřátého statoru a protlačí se vinutím pomocí trnu a lisu. Poté se hmota nechá vytvrdit.

b) Ruční zalévání s použitím vakua. Jde o podobný postup jako a); ale navíc po zalití se stator vloží do vakuové komory a nechá vakuovat.

c) Strojní zalévání bez vakua. Při tomto způsobu zalévání pryskyřici rozmíchá stroj, který rozmíchanou hmotu nadávkuje v přesném poměru a hmotnosti. Pro správné rozmíchání je třeba zvolit vhodný typ směšovací trubice pro danou zalévací hmotu. Proces pokračuje protlačením hmoty drážkami statoru s vinutím. Poté se hmota vytvrdí.

d) Strojní zalévání s použitím vakua. Tento proces je firmou SOPO v současné době využíván ve výrobě nejčastěji. Je to spolehlivý proces, při kterém se vakuováním z vinutí odstraní téměř všechen vzduch, který se do zalévací hmoty dostal během technologického procesu. Zalití je pak celistvé, bez vzduchových bublin. Důležité je, aby se z hmoty odsál vzduch dříve, než hmota začne tuhnout.

e) Strojní zalévání ve vakuu. Je to zatím nejvhodnější způsob zalévaní, ale pořízení technologie je finančně velmi náročné. Pryskyřice je vakuována už v zásobních nádržích a zahřívána na optimální teplotu. S vyšší teplotou se snižuje viskozita složky A, což zlepšuje její tečení a schopnost dobře se promíchat ve směšovací trubici. Nahřátý stator se vloží do komory, která se evakuuje, a poté je do statoru aplikována promíchaná zalévací hmota. Po ukončení zalévacího procesu se do statoru vloží protlačovací trn a hmota se vytlačí. Samozřejmě následuje vytvrzení.

Pro řízené zalití pryskyřice se často používají speciální přípravky, které jsou zvlášť navržené na každý typ statoru. Pryskyřice se už neprotlačuje, ale aplikuje přímo do vinutí. Aby se zamezilo ulpívání pryskyřice na stěnách přípravku, používá firma SOPO separátory (kluzné laky) na bázi demineralizované vody, polysiloxanů, vosků, mýdel a olejů míchaných v určitém poměru.

Všechny uvedené postupy jsou orientovány na jeden výsledek – v maximální míře odstranit ze zalévací hmoty bublinky vzduchu, které by po vytvrzení za provozu mohly dosahovat i řádově vyšší teploty a během času by byly potenciálním zdrojem poruchy – tepelného poškození výrobku.

Pro enormně náročné aplikace, vyžadující téměř dokonale homogenní vyplnění mezer ve vinutí statoru, se namíchaná hmota před aplikací několikrát vakuuje (např. 5×), aby v zalévací hmotě nezůstala žádná bublinka vzduchu. Pro tento účel je určena např. automatická linka, v níž se zalévací hmota míchá pod vakuem, vakuum se udržuje po celou operaci zalévání a vytvrzování, až na konci linky vychází hotový stator.

Zalévání ve vakuu zvyšuje náklady na výrobu vinutí. Společnost SOPO směřuje k optimalizaci procesu zalévání tak, aby se výsledek zalévání za atmosférického tlaku kvalitou blížil k výsledku běžně dosahovanému při zalévání ve vakuu. To umožní dosáhnout výtečných výsledků při nižších nákladech, a tedy výhodněji pro zákazníka. Klíč k úspěchu spočívá ve způsobu míchání zalévací hmoty, tvaru zalévacího přípravku, rychlosti protlačování zalévací hmoty, ve vhodném umístění otvorů pro odvod vzduchu. Každý zalévací materiál je citlivý na vlastnosti prostředí s velmi striktně vymezenými mantinely teploty, vlhkosti, atmosférického tlaku. Pokud není možné udržet vhodné prostředí, je zpravidla jediným řešením technologický postup s využitím vakua.

Například polyuretany jsou velmi citlivé na vlhkost vzduchu; při vyšší relativní vlhkosti v nich probíhá napěňování. Pro zalévání vinutí je tento proces na překážku, v jiných případech je možné tuto vlastnost (zvětšení objemu) využít např k mechanickému upevnění v konstrukci zařízení.

Firma SOPO v nově budované výrobní hale v Modleticích využije pro klimatizaci rekuperační jednotku, která obsahuje také jímač vlhkosti. Tak bude v celém prostoru teplota a vlhkost pod kontrolou a není třeba technologickou linku pro zalévání uzavírat do zvláštní místnosti; operace zalévání vinutí statoru může probíhat na kterékoliv lince.

Vinutí se před zaléváním nijak neupravuje a lze je ošetřit buď impregnací, nebo zalitím. Například jeden ze zákazníků požadoval pro svou zakázku sérii identických vinutí statoru – jednu část zakázky s vinutím pouze impregnovaným, druhou část s vinutím zalitým. Každá z variant byla určena pro jinou aplikaci. Část se zalitým vinutím byla použita v ručním nářadí namáhaném extrémními vibracemi.

Jiná zakázka se zalitým vinutím je určena do čerpadel, kde může přicházet do přímému styku s vodou. Zalité vinutí bývá často v pohonech používaných v myčkách aut.

Vytvrzování

Nevytvrzená pryskyřice je lepkavá kapalina. Po smíchání s tvrdidlem se za předepsané teploty rozběhne chemická reakce, při které vznikají chemické vazby mezi jednotlivými molekulami a dochází k zesíťování.

Jsou-li pryskyřice a tvrdidlo smíchány ve správném poměru, vznikne při vytvrzování v ideálním případě v celém objemu jedna molekula. Pokud je dodáno méně tvrdidla, než je předepsáno, vznikne více menších molekul. Na pohled vytvrzený materiál vypadá stejně jako pryskyřice se správným mísícím poměrem, ale bude mít horší vlastnosti. Kdybychom použili větší než správné množství tvrdidla, dojde při vytvrzování ke vzniku hrudek nebo k nakynutí.

Reakce mezi pryskyřicí a tvrdidlem je exotermická – dochází ke vzniku tepla. V případě epoxidů je dosažená teplota vyšší než u polyuretanů.

U některých pryskyřic nestačí pro vytvrzování teplo vzniklé reakcí při smíchání pryskyřice s tvrdidlem, ale je třeba dodat teplo zahřátím na předepsanou vyšší teplotu, než je běžná pokojová. Výhodou těchto pryskyřic je přesnější řízení procesu vytvrzování.

Po rozběhnutí reakce je pro každý typ pryskyřice stanovena doba zpracování, po které následuje doba želatinace – materiál už musí zůstat v klidu. Úplného vytvrzení je dosaženo až po několika dnech a úplného vyzrání až po několika týdnech.

Délka jednotlivých dob záleží na teplotě zalévaného objektu, pryskyřice a okolí a rovněž na množství pryskyřice a velikosti zalévaného objektu, a může se podle typu pryskyřice lišit v řádu hodin.

Pryskyřice během vytvrzování mění objem a vlivem toho se vrchní plocha propadá. Proto se v některých projektech buď před vytvrdnutím přileje další dávka zalévací hmoty (poměr dávek a čas dolití je nutné odzkoušet pro každý konkrétní případ), nebo se při zalévání použije větší množství hmoty a přebytečná se po vytvrzení odbrousí.

Závěr

Obecně řešeno – zalévání vinutí je proces, jehož výsledek závisí na velkém množství dobře sladěných podmínek – druh a velikost výrobku, složení zalévací hmoty, teplota a vlhkost prostředí, nastavení technologického postupu … Jakákoliv chyba se projeví až na hotovém výrobku, kdy se již zpravidla nedá opravit. Technologický postup je proto předem odzkoušen na řadě vzorků, které

jsou rozřezány a analyzovány, aby se ověřilo, jaké podmínky vedou k optimálnímu výsledku. Jakákoliv i nepatrná změna v procesu může mít fatální následky. A samozřejmě obrovskou roli hraje zkušenost a pečlivost všech, kdo se na této technologii podílejí. Společnost SILENT-CZECH Vám může pomoci jak s výběrem optimální hmoty, tak i s vhodnou technologií.

Jan Ondráček, Josef Szücs, Martin Šťastný, SOPO, s. r. o.

Libor Zelénka, SILENT-CZECH, spol. s r. o.

Literatura:

[1] Olmr, V.: Trendy v navíjení elektromotorů. ELEKTRO, 2015, č. 6, s. 40 – 42.

[2] Levermann, A. – Reicher, H.-P. – Běhunek, I. – Šťastný, M. – Ondráček, J.: Lakovaný drát s inovativním a funkčním povrchem odkrývá rezervy v technologii navíjení. ELEKTRO, 2017, č. 3, s. 80 – 81.

Společnost SOPO – specialista na navíjení

Společnost SOPO – specialista na navíjení

Všechno začíná vinutím … Tento slogan věrně charakterizuje společnost SOPO, s. r. o. Firma založená v roce 1993 má mezi světovými výrobci elektromotorů velmi dobrou pozici, i když nemá ambice řadit se mezi výrobce elektromotorů. Nebo spíš právě proto. Od počátku své činnosti se totiž specializuje výhradně na navíjení rotorů a statorů elektrických strojů, které dodává mnoha firmám zvučných jmen a nadnárodního významu. Další zpracování elektrických strojů pak přebírají společnosti, kterým firma SOPO připravila profesionálně provedené vinuté díly, a to v kvalitě, jejíž dosažení vlastními silami a prostředky by pro velkou společnost bylo neefektivní a obtížně zvládnutelné.

To je princip kooperace firmy SOPO se společnostmi, kterým by jako výrobce motorů ani zdaleka nemohla konkurovat, zatímco specializace na navíjení zakládá možnosti spolupráce, z které mají užitek všichni zúčastnění.

Díky špičkovému technickému vybavení a vysoké kvalifikaci a profesionalitě pracovního týmu dokáže splnit jakékoliv požadavky svých zákazníků v té nejvyšší kvalitě, v krátkých termínech a za velmi výhodnou cenu.

Pro malé, střední i velké série rotorů a statorů, které SOPO vyrábí, má vypracovány a dlouholetou praxí vypilovány do nejmenšího detailu veškeré technologické postupy, včetně materiálů. V roce 2003 zavedla (a neustále udržuje) systém jakosti podle EN ISO 9001-2000.

Společnost SOPO významným způsobem přispěla k vývoji tzv. kluzného drátu, který jí dodává německá firma Synflex Elektro GmbH. Speciální povrchová úprava s velmi malým činitelem tření umožňuje vytvářet vinutí s větším počtem závitů, tedy s větším činitelem plnění, který byl dříve technicky nezvládnutelný ve fázi zatahování cívek do drážek. SOPO je první ve světě, kdo tento materiál použil v sériové výrobě.

Jedním z dodavatelů materiálů pro elektrotechniku je společnost Silent Czech, s. r. o., která firmě SOPO dodává izolační a zalévací materiály.

Mezi zákazníky společnosti SOPO jsou výrobci elektrických strojů všeho druhu a všech velikostí, tedy motorů i generátorů, servomotorů apod. Jednu skupinu, která se výrazně rozrůstá, tvoří výrobci elektromotorů pro pohon elektrických vozidel, včetně elektrických mopedů, motocyklů, koloběžek, kol a invalidních vozíků.

Společnost SILENT-CZECH – dodavatel materiálů pro elektrotechniku

Společnost SILENT-CZECH – dodavatel materiálů pro elektrotechniku

SILENT-CZECH, spol. s r. o., se zaměřuje na výrobu elektroizolačních dílů a komponentů převážně pro elektrotechnický průmysl a zároveň na dodávky širokého spektra flexibilních izolačních materiálů, impregnačních laků a pryskyřic, vodičů pro vinutí, vývodových a propojovacích vodičů, mechanických částí, především pro výrobce a opravny elektromotorů, transformátorů, cívek a elektroniky.

Od založení firmy v roce 1996 byly hlavní dodávky a poradenství v oblasti elektroizolačních materiálů převážně pro opravny elektromotorů a transformátorů. Postupem času si společnost uvědomila, že nechce být jen pouhým „prodejcem“. Že má technické znalosti, vize a představy, jak usnadnit, zefektivnit výrobky a výrobu zákazníků. Od roku 2007 se začíná psát další kapitola společnosti – zavedení specializované výroby flexibilních elektroizolačních materiálů a komponentů. SILENT-CZECH se začíná prosazovat nejenom na trhu Česka a Slovenska, ale čím dál tím víc v celosvětovém měřítku. Podílí se na návrzích a designu izolačních materiálů u projektů v Evropě, Americe i Číně. Vyrobené izolační díly, komponenty a elektroizolační materiály můžeme všichni potkat v každodenním životě. Materiály od SILENT-CZECH lze najít v generátorech, elektrárnách, distribučních i výkonových transformátorech, dále pak v ručním nářadí, bílé technice, výtazích, automobilech (včetně e-mobility), mobilních telefonech, vlacích, tramvajích, letadlech a mnoha dalších aplikací.

SILENT-CZECH má vlastní zkušební laboratoř pro měření elektrických a mechanických parametrů izolačních materiálů. V laboratoři lze kvalifikovaně měřit vlastnosti lepivých a nelepivých materiálů a kapalin. V roce 2018 se společnost rozrostla o novou divizi, zaměřenou na vývoj, výzkum a podporu výroby. Spolupracuje s hlavními lídry v oblasti výroby a vývoje elektroizolačních materiálů, lepicích pásek, impregnačních a povrchových laků, pryskyřic a zalévacích hmot.

Díky modernímu strojnímu vybavení, zahrnujícímu více než 70 strojů, nabízí sériové dodávky, ale také vyvíjí a vyrábí prototypy.

Zákazník, který potřebuje zefektivnit výrobu, zmenšit rozměry a cenu výrobku, zvýšit teplotní třídu, zlepšit elektroizolační vlastnosti a odvod tepla, prostě se posunout dál, se může s důvěrou obrátit na SILENT-CZECH, jak to v roce 2003 udělala společnost SOPO. Od té doby jsou si obě firmy stabilními partnery a podílejí se obousměrně na vzájemném růstu a rozvoji.

Vyšlo v časopise Elektro č. 6/2019 na straně 48.

Tištěná verze – objednejte si předplatné: pro ČR zde, pro SR zde.

Elektronická verze vyšlých časopisů zde.