Siemens na MSV 2018 – Digitální řešení pro celý životní cyklus stroje

17. 12. 2018 | Siemens, s. r. o. | www.siemens.cz

Společnost Siemens ani jednou nevynechala účast na uplynulých šedesáti ročnících Mezinárodního strojírenského veletrhu v Brně. Na tom letošním se zaměřila na prezentaci komplexního řešení efektivní výroby – od návrhu stroje, přes jeho uvedení do provozu až po výrobu a servis. A v české premiéře účinkovala v jedné z hlavních rolí platforma pro internet věcí MindSphere. V závěrečný den veletrhu redakce časopisu ELEKTRO požádala o rozhovor Ing. Tomáše Dubu, ředitele obchodního úseku Řídicí systémy a pohony pro obráběcí a speciální stroje a roboty.

Jak byl koncipován stánek společnosti Siemens na Mezinárodním strojírenském veletrhu 2018?

Jak byl koncipován stánek společnosti Siemens na Mezinárodním strojírenském veletrhu 2018?

Stánek Siemens opět představil ucelené řešení pro digitalizaci v průmyslové výrobě. Ten zásadní rozdíl byl letos v tom, že jsme předváděli reálné, již implementované digitální technologie. To znamená, že jde o skutečně konkrétní, referenční případy, na kterých ukazujeme, co společnost Siemens umí výrobcům strojů nabídnout. Naše motto letošního veletrhu, Digitální dvojče zrychlí vaši výrobu, představuje podstatu toho, proč se vyplatí digitalizace průmyslové výroby. Jde především o rychlost uvedení produktu na trh – nezávisle na tom, jestli je to finální výrobek, nebo jen zařízení, které přispěje k výrobě finálního produktu.

Co návštěvníka Vašeho stánku zaujalo na první pohled?

Ve stánku Siemens byl k vidění jeden velmi atraktivní exponát – přítlačné křídlo pro sportovní vůz Bugatti Chiron. Je to reálný výrobek, který najdete na tomto voze, pokud ovšem budete mít to štěstí, že se na vás dostane v pořadníku a budete mít naspořeno dost peněz. Toto křídlo bylo optimalizováno v PLM softwaru Siemens NX a během optimalizace probíhala simulace proudění v závislosti na tvaru odtokových hran, stejně jako v reálném světě. Druhá věc, kterou se současně podařilo vyřešit, je vzpěra tohoto křídla. Křídlo se totiž, kromě toho, že působí přítlačnou silou a pomáhá udržet kontakt vozu s povrchem silnice, zároveň používá pro aktivní brzdění vysunutím křídla do svislé polohy, podobně jako klapky na křídlech letadla. Právě pro ovládání křídla jsou tu aktivní vzpěry. V expozici jsme ukázali rozdíl mezi klasickou vzpěrou, která byla vykonstruována a vyrobena běžným způsobem, a vzpěrou, při jejímž návrhu se již počítalo s tím, že se nebude vyrábět konvenčním obráběním, ale tzv. aditivním obráběním, tedy metodou 3D tisku. Nový technologický postup umožnil optimalizaci samotné vzpěry. Na křídle bylo jasně vidět, že jeho části mají úplně jiné tvary, které ani běžným obráběním nelze vyrobit. Odborná veřejnost těmto tvarům dává přívlastek bionické, protože jsou do určité míry inspirovány přírodou, ať už z říše rostlin, nebo živočichů. Na vystavené vzpěře byly části zhotovené metodou 3D tisku z titanového prášku a namísto klasických ocelových trubek byly použity trubky z uhlíkových vláken pokryté keramikou. Tato „nová“ vzpěra má poloviční hmotnost oproti výrobku vytvořeného klasickou technikou. V případě „supersporťáku“, jako je Bugatti, kde se řeší otázka každého kilogramu navíc, je nová technologie výroby vzpěry opravdu zásadní.

Vraťme se k digitálnímu dvojčeti. V čem spočívá jeho schopnost zrychlit výrobu a dodávku stroje?

Při standardním procesu výroby se jednotlivé kroky odehrávají sekvenčně, v daném pořadí, takže stroj nebo linku nelze začít zprovozňovat dříve, než fyzicky existuje. To ale může být příliš pozdě na to, aby se daly odhalit konstrukční chyby či vady stroje, popřípadě nezbytné korekce, které by bylo potřeba zanést do řídicích programů. Naproti tomu vytvořením digitálního dvojčete vznikne věrná kopie, která se z pohledu mechatronických, kinematických nebo fyzikálních vlastností chová úplně stejně jako reálný stroj. Díky tomu lze odladit PLC kód ještě dříve, než reálný stroj stojí. Prostřednictvím digitálního dvojčete stroje můžete začít s oživováním stroje ještě dříve, než je fyzicky umístěn na dílně. To přináší jednu nespornou výhodu – úsporu nákladů. Poměrně snadno totiž můžeme vyčíslit, kolik stojí odstranění chyby ještě v době, kdy finální produkt existuje pouze v digitální podobě jako 3D model v počítači, v porovnání s odstraněním chyby odhalené na stroji, který je již hotový v dílně výrobce, anebo v horším případě je již odeslán koncovému uživateli – třeba na druhou polokouli. Další výhodou je možnost zaškolit s předstihem obsluhu budoucího stroje na digitálním dvojčeti, mnohdy dokonce na dálku, což znamená enormní úsporu času.

Jaké digitální dvojče jste zvolili k předvedení ve stánku? A proč ne také reálný stroj?

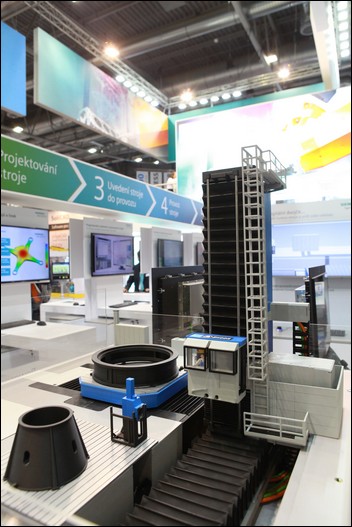

K prezentaci nosného tématu expozice Siemens na MSV jsme vybrali 15× zmenšený model horizontální vyvrtávačky HCW 4S od společnosti Škoda Machine Tool a jeho digitální dvojče. Představme si, že reálný stroj se náročnými dopravními cestami dostane ke koncovému uživateli do Číny a teprve tam konstruktér dostane zpětnou vazbu od techniků, kteří stroj uvádějí do provozu. A je-li ta zpětná vazba ve smyslu, že to, co konstruktér vymyslel a navrhl na počítači, nemůže v reálném světě fungovat, pak je cena za takový konstrukční omyl opravdu vysoká. Další věc, která s tím samozřejmě souvisí, je čas, jenž je zapotřebí na odstranění takové závady.

V oblasti digitálních dvojčat je patrný další trend. Je to prezentace na veletrzích a výstavách, kde vystavovatel namísto velkých, těžkých strojů, které by bylo obtížné na výstaviště dostat, využije ve stánku digitální dvojče stroje. Tím se vyhne nákladné logistické operaci a současně může potenciálním zákazníkům předvést veškeré funkce stroje.

Digitální dvojče je však jen jedna část v řetězci řešení, které firma Siemens může nabídnout. Z pohledu výrobce stroje nebo technologické linky jsme ten, kdo začíná už od samotného návrhu stroje. Během navrhování jsme díky softwaru, který máme k dispozici, schopni stroj nejenom navrhnout, ale i optimalizovat, simulovat chování stroje v reálném světě.

Když už je stroj navržen a optimalizován, když proběhly nezbytné simulace a bylo z nich vzato ponaučení, co bude dál?

Po návrhu, optimalizaci a simulacích přichází na řadu projektování vlastního stroje, poté je stroj virtuálně zprovozněn pomocí digitálního dvojčete a v neposlední řadě lze prověřit služby, které jsou spojené se servisem stroje. Tím se dostáváme k dalšímu zajímavému objektu, který byl součástí expozice Siemens. Nejde však o fyzický exponát. Jedná se o otevřený operační systém pro průmyslový internet věcí společnosti Siemens nazvaný MindSphere. A my jej prezentujeme společně s našimi partnery, se kterými tvoříme široký ekosystém pro poskytování komplexních služeb a řešení v oblasti IoT i těm nejnáročnějším zákazníkům.

Pojem ekosystém může u netechnika vyvolávat trochu odlišné asociace než u odborníka. Můžete jej trochu ujasnit?

MindSphere je ucelený svět, který vás dokáže obsloužit v tom, co vy potřebujete. A dodavatelem vámi využívaných služeb a řešení může být přímo Siemens nebo někdo z partnerů, anebo si to řešení nad platformou MindSphere můžete vybudovat vlastními silami. Partneři jsou velké společnosti, malé společnosti, domácí či zahraniční, dokonce i nově vznikající firmy, tzv. start-upy. Je to určité prostředí, kde dochází ke spolupráci, ze které nakonec těží všichni, ať už jsou to dodavatelé, uživatelé nebo výrobci.

Jak konkrétně systém MindSphere vypadá?

Je to otevřený operační systém na bázi cloudu, který umožňuje zákazníkům využít plného potenciálu dat ke generování přidané hodnoty. Primárně je určen pro průmyslové prostředí, takže splňuje specifické požadavky průmyslu na kybernetickou bezpečnost, spolehlivost, škálovatelnost atd. Důležitou součástí celého konceptu je digitální tržiště produktů, služeb a aplikací, tzv. MindSphere store. Je to určitá obdoba app-storu, který známe z prostředí mobilních telefonů. Vybíráte si široké z nabídky aplikací od různých poskytovatelů, a poté, co za ně zaplatíte, si je můžete stáhnout. V současné době najdeme v MindSphere store aplikace vyvinuté jak společností Siemens, tak i třetími stranami, ale také si zde můžete objednat přístup k samotné platformě, HW/SW nástroje na konektivitu či odborná školení. Opět bych se vrátil k tomu, jak jsem kladl důraz na slovo otevřený. Otevřenost operačního systému znamená, že kdokoliv si může koupit developerskou licenci a stát se vývojářem aplikací. Kdybych to měl vztáhnout zpátky k výrobcům obráběcích strojů, doposud musel každý vyvíjet jak samotnou platformu, tak i vlastní aplikaci, což bylo extrémně náročné jak po technické, tak i po finanční stránce. Dnes má každý výrobce možnost si nad platformou MindSphere vyvinout na klíč svoji vlastní aplikaci. Bude tak schopen svůj stroj na dálku sledovat a nabídnout koncovému uživateli další přidanou hodnotu v oblastech jako optimalizace využití stroje, optimalizace údržby, snižování energetické náročnosti, zvyšování kvality apod.

Můžete uvést nějaký příklad využití Mind-Sphere v praxi?

Typickým příkladem je včasná diagnostika stroje. Možnost předvídat, v jaké kondici daný stroj je, a zda se neschyluje k nějaké poruše. Takové řešení (softwarovou aplikaci) nabízí každý výrobce strojů a určitě funguje velmi dobře – ale pouze na tom jednom konkrétním stroji. Jestliže koncový uživatel, například výrobní podnik, provozuje obrobnu, kde jsou stroje od různých dodavatelů, znamená to: kolik dodavatelů, tolik různých aplikací a datových úložišť. Což z hlediska provozovatele není nic příjemného. Určitě dá přednost mít přehled o výkonnosti, produktivitě, disponibilitě nebo operačních časech pouze v jedné souhrnné aplikaci, která pracuje s daty uloženými na jednom cloudovém uložišti. MindSphere byl vyvinut pro snadné a bezpečné propojení strojů ať jsou kdekoliv. Když si představíme, že v rámci České republiky má společnost tři výrobní závody, nebo dokonce nějaká mezinárodní společnost pět závodů na třech kontinentech, pro MindSphere toto není žádný problém.

Myslíte si, že je třeba být opatrný a dobře zvažovat cloudové řešení z hlediska bezpečnosti?

Cloudová řešení jsou již řadu let bezpečně provozována v tak citlivých oblastech, jako jsou např. bankovnictví nebo řízení vztahů se zákazníky, a teď se postupně etablují v průmyslu. MindSphere je robustní platforma se zabezpečením na špičkové světové úrovni a naši zákazníci mohou profitovat z komplexního přístupu Siemens ke kybernetické bezpečnosti. Nicméně bych řekl, že v českých podmínkách je nástup trendu cloudových řešení pomalejší než v západní Evropě. Je to dáno určitým konzervativním přístupem a obecnou nedůvěrou, ale na druhé straně je

to proces, který se nedá zastavit. Přirovnal bych jej k efektu sněhové koule, na kterou se postupně nabaluje další a další sníh.

Tím, že oslovujeme zákazníky z průmyslové oblasti, si uvědomujeme, že je třeba klást důraz na bezpečnost. Veškerá data, která přicházejí do cloudu, jsou šifrována, přístup k datům mají pouze oprávnění uživatelé atd. Technologická data posílaná do cloudu jsou často také méně citlivá než např. finanční či obchodní data podniků. A také je třeba říct, že ta komunikace je jednosměrná – od stroje do cloudu, čímž je omezeno riziko vnějšího zásahu do samotného výrobního procesu.

Jaký dojem ve Vás MSV 2018 zanechal?

Rád bych se zmínil o dojmu z digitálního dvojčete. Když jsme s tímto projektem v roce 2015 začínali, dělali jsme digitální dvojče a virtuální zprovoznění karuselu pro společnost TOSHULIN. Tehdy jsme se setkávali s hodně smíšenými a rozpačitými reakcemi jak u odborné veřejnosti, tak na straně výrobců strojů. Ovšem to, co se nám podařilo letos ve spolupráci se společností Škoda Machine Tool, zaznamenalo na trhu obrovský ohlas a způsobilo doslova zemětřesení. Během veletrhu za námi přicházeli výrobci obráběcích strojů a se zájmem se poptávali, kdy by bylo možné dodat něco podobného také pro ně.

Když jsem hovořil o MindSphere, řekl jsem, že ukazujeme reálný ekosystém. Kdokoliv se během veletrhu zastavil v našem stánku, mohl vidět, že v systému máme připojené stroje u koncových uživatelů. Byly to stroje umístěné na Fakultě strojní Vysokého učení technického v Brně. Na stánku jsme ukázali i připojení dalšího stroje, konkrétně obráběcího stroje, který se v brněnské továrně společnosti Siemens Turbomachinery v Olomoucké ulici podílí na výrobě parních turbín. Ten ekosystém se velmi rychle rozrůstá. Už během veletrhu jsme uzavřeli předběžné dohody pro připojování dalších strojů a zaznamenali jsme obrovský zájem o tuto oblast.

Když jsme do MindSphere připojili v České republice první stroj, pořád to byl jenom jeden stroj. Potom se ale během krátké doby začaly připojovat další a už během veletrhu jsme se dohodli s dalšími dvěma univerzitami, s ČVUT v Praze a ZČU v Plzni, a zájem mají i další komerční zákazníci.

Takže uvažujeme o dalších investicích a posílení expertního týmu tak, abychom byli schopni připojovat stále více strojů podle rostoucí poptávky zákazníků.

Kromě toho také postupně rozšiřujeme lokální MindSphere partnerský ekosystém o další spolupracující firmy.

Rozhovor vedl Ing. Emil Širůček,

FCC PUBLIC

Vyšlo v časopise Elektro č. 12/2018 na straně 50.

Tištěná verze – objednejte si předplatné: pro ČR zde, pro SR zde.

Elektronická verze vyšlých časopisů zde.