Nová, super rychlá metoda výroby keramických materiálů

1. 5. 2020 | University of Maryland | enme.umd.edu

Výzkumníci z Fakulty mechanického inženýrství A. Jamese Clarka při Marylandské univerzitě přetvořili šestadvacet tisíc let starý výrobní proces na inovativní způsob zpracování keramických materiálů, který by mohl najít využití při produkci polovodičových baterií, palivových článků, pro technologie 3D tisku a další.

Keramické materiály nacházejí běžně uplatnění v bateriích, elektronice a často rovněž v extrémních prostředích, ale dokončení procesu spékání (metoda výroby předmětů z práškových hmot jejich zahřátím na vysokou teplotu, avšak pod jejich teplotu tání, přičemž dochází k vzájemnému splynutí práškových částic), který se tradičně používá pro výrobu keramických předmětů, často spolkne dlouhé hodiny.

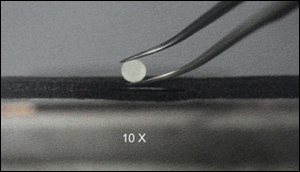

Pro překonání tohoto problému vyvinuli marylandští výzkumníci ultra rychlou metodu spékání při vysoké teplotě, jež splňuje veškeré potřeby pro výrobu moderních keramických materiálů a představuje opěrný bod pro inovaci stávajících materiálů. Obrovskou výhodou nové metody je vysoká rychlost ohřevu a ochlazení, rovnoměrná distribuce tepla a vysoké teploty při spékání dosahující až 3000 °C. Díky kombinaci těchto procesů nepřesáhne celková rychlost zpracování materiálu pouhých 10 sekund, což je více než 1000krát rychlejší v porovnání s tradiční metodou spékání.

Celý článek na University of Maryland

Image Credit: University of Maryland

-jk-