Hodnocení transformátorového oleje pro diagnostiku transformátoru

15. 12. 2017 | Jacek Neumann | ELDIAG, s. r. o. | www.eldiag.cz

V roce 2013 byla vydána ČSN EN 60422 ed. 2 Minerální izolační oleje v elektrických zařízeních – Návod pro kontrolu a údržbu. Vedle různých směrnic, podnikových norem či zažitých zvyklostí neexistuje podrobnější předpis pro hodnocení, ale i zkoušení izolačního oleje až po doporučená opatření pro řešení problémů, které za provozu mohou nastat.

S účinností od července 2016 platí ČSN EN 60599 Elektrická zařízení v provozu plněná izolačním olejem – Pokyn pro interpretaci výsledků analýz rozpuštěných a volných plynů. Uvedené normy spolu s běžným měřením vlastností transformátorů, jako jsou izolační odpor, kapacita a ztrátový činitel, popř. s využitím dalších upřesňujících elektro-chemicko-fyzikálních metod, vytvářejí předpoklady pro komplexní diagnostiku transformátorů, popř. dalších zařízení plněných izolačním olejem.

ČSN EN 60422 obsahuje soubor metod, které lze rozdělit do dvou základních skupin podle posuzovaných vlastností:

– vlhkost v izolačním systému olej–papír,

– provozní stárnutí izolačního oleje.

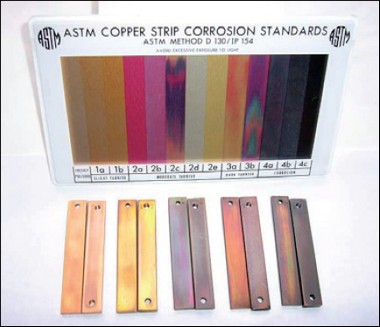

Příklad korozivního působení převážně sirných sloučenin v oleji na měď

Podrobně se věnuje také různým přísadám v oleji (inhibitory), které mají zvyšovat odolnost proti stárnutí, či produktům, které mohou za provozu vznikat či působit. Sem patří jasné produkty stárnutí (kaly), ale i negativní vliv konkrétních látek či sloučenin, jako je síra nebo indikující furany.

V normě je uveden široký seznam metod, který je pro běžnou diagnostiku možné omezit do tzv. rutinního souboru zkoušek. Teprve při zjištění nedostatků lze pro bližší upřesnění aplikovat další metody. Tento soubor je vhodné rovněž využít při revizích transformátorů. Revizi bez použití alespoň zkráceného rutinního souboru nelze přijmout. V praxi se už stalo, že krátce po skončení revize stroj havaroval právě z důvodu nedostatečné kvality oleje. Jsou-li výsledky zkoušky podle normy „dobré“, příští odběr vzorků může být až po čtyřech letech a potom postačuje (podle zkušeností) jen signální vzorek pro kontrolu průrazného napětí, obsahu vody a čísla kyselosti, nebo lépe povrchového napětí. Vždy ale záleží na rozhodnutí provozovatele, jak je pro něj stroj důležitý. U méně důležitých strojů komfortně doporučené lhůty zcela postačují, a naopak u strojů, na nichž závisí celý provoz nebo výrobní linka, se vyplatí lhůty zkracovat. U nejdůležitějších strojů to v praxi je půl až jeden rok. Výtah z normovaných hodnot lze najít na stránkách: www.eldiag.cz/cztexty

Chování vody v izolačním systému olej-papír je velmi komplikované vlivem vratného přesunu vody mezi papírem (pevnou izolací) a olejem. Proces pohání tepelná energie; při vyšší teplotě je voda přítomna v oleji, při nižších teplotách naopak v papíru. Vzorek je proto nutné odebrat z teplého stroje.

Stárnutí izolačního oleje lze dobře sledovat metodou povrchového napětí. Jakmile se v oleji objeví rozpustné kaly a vymizí inhibitory (v případě inhibovaných olejů), proces stárnutí se značně zrychlí. Pevné kaly jsou předzvěstí ekonomického konce života stroje. Usadí se, vniknou do pevné izolace a na novou náplň působí jako katalyzátor (nová náplň oleje stárne zrychleně).

V této fázi je pozdě na regeneraci izolačního oleje v nádobě stroje – již nelze krátkodobou regenerací odstranit kaly z pevné izolace. V minulosti byl vyráběn regenerační olej Regenol a aplikace na konkrétních strojích ukázala, že musel být nasazen na dobu jednoho až tří roků, než byl izolační systém produktů stárnutí zbaven.

Jestliže se stroj nadále provozuje, usazené pevné kaly zaplňují chladicí kanály a tím se zvyšuje provozní teplota. Ta opět zrychluje tvorbu kalů a konečným výsledkem je tepelný průraz – tedy havárie.

Metoda podle ČSN EN 60599 vychází z běžného jevu, kdy se vlivem vysoké teploty přepaluje olej, což má za následek vznik (rozkladových) plynů. Toho využívá plynová chromatografie (DGA), která celé spektrum plynů dokáže jednotlivě indikovat a stanovit jejich množství. Také elektrické výboje olej rozkládají, a to při mnohem menší energii. Složení plynů se ovšem mění a produkce plynů, obdobně jako při tepelném přetížení, závisí na rozsahu závady. Plyny při tepelné závadě začínají vznikat již od teplot kolem 120 °C.

Díky různému složení rozkladových plynů a jejich množství lze proto závady rozlišovat na tepelné, elektrické či kombinované. Intenzita produkce plynů indikuje spíše závažnost závady. A tak je možně indikovat různé závady, např. povolení šroubového spoje, celkové přetížení stroje, výboje méně škodlivé (kapacitní), výboje silnější, již narušující izolace až po elektrický oblouk. Hlavní výhodou DGA je příležitost zjistit závadu v době, kdy ještě není nebezpečná a dovoluje stroj včas odstavit a závadu odstranit. Podrobnosti lze najít i na stránkách: http://www.eldiag.cz/cztexty

Vzorky pro tuto zkoušku je nutné odebírat bez přístupu vzduchu, nejčastěji pomocí jednoduchých speciálních přípravků. Skleněná odběrová nádobka (tzv. myška) se připojí pryžovou hadičkou k výpustnímu šroubení a po proplachu odběrové cesty se vzorek tlačkami na hadičce uzavře. Je rovněž možné vzorky odebírat injekční stříkačkou přes propichovací pryžovou clonku (septu) v olejové cestě. Novější stroje již bývají vybaveny odběrovým místem.

Ze zařízení, kde je málo oleje, ke zkoušce postačuje i jen několik mililitrů (typicky 1 ml). Většina závad se rozvíjí pozvolna i několik let, je tedy zajímavé zjišťovat trendy (porucha zrychlila či zpomalila vývoj), nebo závadu rozpoznávat pomocí denních přírůstků, které uvedená norma stanovuje na základě statistických dat ze strojů ve světě.

Obecně nádoba stroje tvoří jakýsi sejf, ve kterém se plyny uchovávají. U strojů se silikagelovým vysoušečem plyny sice mají možnost unikat do atmosféry, ale podle produkce plynů lze výsledek zkoušky interpretovat: produkce stoupá – nebezpečí poruchy roste, produkce klesá – závada odezněla.

V případě hermetizovaných strojů plyny nemají možnost uniknout, a tak se při závadě hromadí u víka stroje. Narůstající tlak vytlačuje olej do chladicích vlnovců a hladina oleje v nádobě klesá. Vzdouvání vlnovců je neznatelné (zvenku nepozorovatelné). Jakmile je po čase hladina stlačena tak nízko, že se odhalí živé části pod napětím, nastane přeskok a stroj exploduje.

Interval opakování zkoušek je vhodné zpočátku volit kratší. První zkouška se doporučuje i před uvedením do provozu nebo krátce po něm (lze podchytit důsledky napěťových zkoušek u výrobce). Asi po měsíci provozu by měla následovat další zkouška a v případě příznivých výsledků se interval zkoušek časem přiblíží intervalům podle ČSN EN 60422.

Vyšlo v časopise Elektro č. 12/2017 na straně 26.

Tištěná verze – objednejte si předplatné: pro ČR zde, pro SR zde.

Elektronická verze vyšlých časopisů zde.