Průmysl 4.0 – kdysi a dnes

Část 2. Kyberneticko-fyzické systémy a s tím související vznik velkých dat

Část 2. Kyberneticko-fyzické systémy a s tím související vznik velkých dat

V ELEKTRO č. 1/2021 jsme zahájili uvádění náhledu na klíčová témata platformy Průmysl 4.0, jak jsme je v roce 2016 uveřejnili v seriálu autora Ing. Jiřího Holoubka. Týž autor glosuje svoje pět let staré myšlenky dnešníma očima.

Pro odlišení od původního textu z roku 2016 jsou poznámky a glosy z roku 2020 a 2021 uvedeny zeleným písmem.

(2016) Jedním z hlavních znaků Průmyslu 4.0 je úplné datové propojení všech článků, z nichž je složen celý hodnotový řetězec související s průmyslovou výrobou. Tento řetězec zahrnuje nejen vlastní výrobní zařízení, ale i další činnosti s ní související, jako např. aktivity vývojové, projektové, ekonomické, obchodní, logistické a spoustu dalších. V mnoha případech je jednou z komponent tohoto výrobního řetězce i lidská pracovní síla s různým stupněm kvalifikace. Vlastní datová propojení se realizují v tak zvaném Kybernetickém prostoru, jehož základní vlastnosti velmi dobře shrnul doc. Daniel Kaminský na konferenci Připraveno pro průmysl 4.0:

Kybernetický prostor je globální, dynamická doména, jež je charakterizována kombinovaným využitím elektronů a elektromagnetického spektra. Účelem kybernetického prostoru je vytvářet, ukládat, modifikovat, vyměňovat, sdílet a extrahovat, či eliminovat informace napříč jednotlivými fyzikálními zdroji.

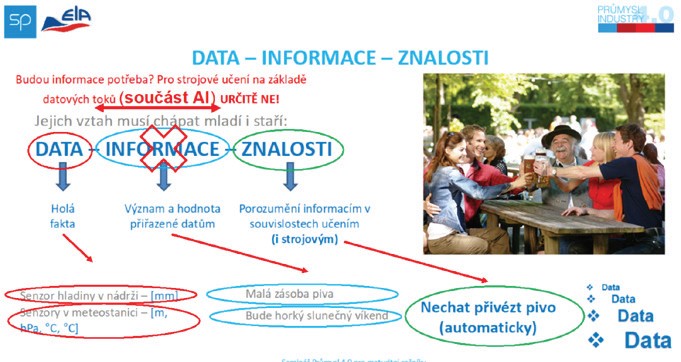

(2020) Zde by se slušelo s ohledem na současný pohled na digitální technologie doplnit pojem „informace“ na „data a informace“. Velice často se setkáváme s tím, že je význam těchto dvou pojmů nesprávně interpretován a pojmy jsou často zaměňovány. Data musíme chápat jako holá fakta a jsou v drtivé většině případů číselnou hodnotou nějaké fyzikální veličiny převedenou do dvojkové soustavy, případně binárním vyjádřením nějakého stavu. Například senzor hladiny měří hodnotu 1 200 mm. Zatímco informace dává již datům jistý a konkrétní význam. Tedy např., pokud je senzor instalován v restauraci v nádrži s pivem, informací na základě těchto dat je, že je malá zásoba piva. Rozdíl mezi pojmy DATA – INFORMACE – ZNALOSTI vysvětluji studentům na následujícím obrázku. Důležité je si uvědomit, že strojovým učením, jakožto jedním z algoritmů umělé inteligence, lze získat znalost a na jejím základě provést nějakou akci pouze díky zpracování toků dat, tedy holých faktů. V případě dat ze senzoru hladiny v kombinaci s daty z meteostanice je tou akcí dodávka piva. Je tedy zřejmé, že „informace“ zajímají jenom nás lidi, ale pro samotný zcela autonomně automaticky fungující systém, jsou naprosto zbytečné.

(2016) Kybernetický prostor zahrnuje:

– fyzickou infrastrukturu a telekomunikační zařízení,

– počítačové systémy a s nimi související software, které zajišťují základní funkční konektivitu v doméně,

– sítě propojující počítačové systémy,

– sítě sítí, které propojují počítačové systémy v dílčích sítích,

– přístupové uzly uživatelů uzly vzájemné komunikace.

Velké množství informací, tedy dat, vznivých hodnot, ať na sebe navazují, či probíhají paralelně. Základní rysy takovéto distribuované sítě jsou:

– komunikace napříč všemi entitami v reálném čase,

– propojení fyzických systémů a lidí s virtuálními modely prostřednictvím pokročilých simulačních technologií,

– schopnost automatického autonomního řízení jednotlivých subsystémů na základě buď online rozpoznání, nebo predikce nové situace.

(2020) Internet věcí (IoT) umožňuje interoperabilitu fyzických objektů prostřednictvím internetu. Každý, takto připojený objekt dostává díky IoT svoji virtuální identitu. A opět jsme u toho výše zmiňovaného piva – často je pro vysvětlení IoT používaný příklad, kdy si lednička sama objedná doplnění, když zjistí, že v ní není s ohledem na obvyklou spotřebu dostatek tohoto nápoje. V průmyslových aplikacích jsme si postupně osvojili pojem průmyslový internet věcí (IIoT – Industrial Internet of Things). Ten využívá speciální, pro průmyslové aplikace vyvinuté komunikační standardy.

Internet lidí (IoP) je bohužel i dnes naprosto nesprávně zaměňován za elektronickou poštu – tedy e-mail. Podobně jako internet věcí umožňuje i internet lidí interoperabilitu lidského těla s jeho vnějším digitálním prostředím. Příkladem využití IoP mohou být různé GPS lokátory, biosenzory komunikující se zdravotnickým zařízením o aktuálních hodnotách glykémie nebo srdečních fibrilacích a stovky dalších. Velmi často jsou v oblasti internetu lidí využívány tzv. wearable technologie, tedy takové, které je možno nosit jako součásti nebo doplňky oblečení, případně pracovních ochranných pomůcek (například pro využití řečových procesorů pro konkrétního operátora při ovládání technologických zařízení). Pojem internet lidí se také někdy používá ve spojení s kryptoměnami, kdy je spojován s decentralizovanými blockchainovými aplikacemi. Díky postupně se měnícím názorům na ochranu osobních údajů budeme v budoucnu svědky mnoha regulatorních opatření.

(2016) Jedním ze základních rysů průmyslu 4.0 je práce s tzv. velkými daty. Jedním ze zdrojů oněch velkých dat jsou senzory, tedy zařízení, která jsou schopná převádět fyzikální veličiny na veličiny vhodné jednak pro přenos, ale zejména pro další zpracování. S pojmem senzory se setkáváme již od poloviny minulého století. Díky snaze změřit a převést jakoukoliv veličinu na elektrické napětí, nejlépe ve standardizovaném rozsahu, vzniklo nepřeberné množství měřicích a vyhodnocovacích systémů. Zpočátku čistě analogových, později, díky potřebě číslicového zpracování měřených dat, také analogově-digitálních. V dalším období směřoval vývoj k technickým řešením, kdy byla snaha integrovat do jednoho senzoru kromě vlastního převodníku konkrétní fyzikální či chemické veličiny i modul, který výstupní elektrickou veličinu vhodným způsobem přizpůsobí pro další zpracování, modul A/D převodníku pro digitalizaci výstupních veličin a modul komunikační pro předání informace ostatním zařízením. Kromě senzorů, které vyhodnocují a zpracovávají čistě fyzikální veličiny, se postupem času objevují v průmyslové praxi i tzv. biosenzory, které dokážou rozpoznávat i různé chemické a biologické látky. Setkáváme se s nimi např. ve farmaceutickém a potravinářském průmyslu, ale i petrochemii, výrobě průmyslových hnojiv a dalších odvětvích. V současné době vznikají tzv. pokročilé senzometrické systémy (někdy nazývané chytré senzory), u kterých jsme díky minimalizaci rozměrů jejich základních komponent, exponenciálně se zvyšujícímu výkonu, a tím pádem i neustále se snižující ceně, svědky implementace dalších velmi užitečných a důležitých funkcí.

(2020) Na mnoha fórech se v minulém období diskutovalo, jak vlastně jsou velká ta „velká data“. O jakých objemech dat to vlastně mluvíme? Co ještě „velká data“ nejsou a od jaké hranice již tento pojem naplňují? Asi nejjednodušším je vysvětlení vedení ostravského superpočítačového centra IT4Innovations, že „velká data“ jsou taková, která již nezvládáme zpracovat pomocí našich firemních výpočetních prostředků. Tedy v některých případech přenosné nebo stolní výpočetní techniky, v některých i rozsáhlejších IT firemních systémů.

(2016) Současné senzorické systémy jsou schopny poskytovat velká množství dat, která nemusejí být všechna pro další konkrétní regulační nebo řídicí procesy využitelná a zbytečně zatěžují přenosové cesty. Proto je jednou z velmi důležitých funkcí možnost selekce dat, která senzorický systém produkuje a dále poskytuje svému digitálnímu okolí. Takovéto senzory se potom stávají plnohodnotným prvkem Průmyslu 4.0, neboť disponují vlastní inteligencí, která je schopna na základě vnějších podnětů provést sama na sobě autonomní zásah. Výsledkem takového zásahu je např. on-line změna parametrů, nebo již zmiňovaný výběr přenášených dat odpovídající konkrétní momentální potřebě navazujících technologických zařízení (například při modifikaci konkrétního produktu pro konkrétního odběratele).

(2020) Při využití algoritmů umělé inteligence není ani „vnější podnět“ zapotřebí a autoparametrizace senzoru probíhá na základě strojového učení.

(2016) Dalším, velmi důležitým zdrojem dat jsou systémy strojového vidění. Podobně jako u senzorů, není ani strojové vidění něčím zcela novým. Jednou z aplikací strojového vidění jsou vlastně i digitální fotoaparáty a další masově rozšířená a komerčně úspěšná příslušenství k osobním počítačům nebo mobilním telefonům. Ale i v průmyslu se setkáváme se zařízeními pro získávání obrazové informace využívajícími různé fyzikální principy už více než 30 let. Zpočátku to byla např. zařízení pro kontrolu správného rozmístění součástek na deskách plošných spojů, kontrola správné polohy a čitelnosti typových štítků, popřípadě zařízení pro kontrolu správného naplnění průhledných nádob tekutinami nebo sypkým materiálem. Později, ve spojení s manipulátory nebo roboty, našlo strojové vidění uplatnění i v prostorových aplikacích, tedy pořizování a zpracování obrazových informací ve 3D vidění. V průmyslové praxi jsou v poslední době systémy strojového vidění doplňovány nebo kombinovány s dalšími systémy, např. ultrazvukovými nebo opticko-laserovými (lidary). Stejně tak díky vývoji optických metod využívajících interferenci světla mohou být systémy strojového vidění využívány i pro velmi přesná měření rozměrů. Díky bezkontaktnímu způsobu měření a odolnosti proti jakémukoliv elektromagnetickému rušení, budou systémy strojového vidění i přes relativně vyšší cenu v Průmyslu 4.0 nezastupitelné.

(2020) Vzhledem k cenovému vývoji těchto aplikací v posledních letech nehraje otázka ceny systémů strojového vidění žádnou podstatnou roli.

(2016) Digitální zpracování obrazu je, podobně jako v případě pokročilých senzorických systémů, spojeno s obrovským nárůstem dat. Tedy opět ona velká data, se kterými se musíme v Průmyslu 4.0 vypořádat. Stejně tak, jako u senzorických systémů, je i u systémů strojového vidění podmínkou využitelnosti v Průmyslu 4.0 vlastní inteligence, schopnost autokalibrace díky online připojení k etalonům nebo externím kalibračním systémům, potlačení nebo přímo filtrace veškerých očekávaných rušivých signálů, ale také vyhodnocování a eliminace anomálií, které při procesu pořizování dat vznikají.

S problematikou senzorů a zejména průmyslového vidění souvisí i oblast, kterou jsme začali nazývat rozšířená realita. Tyto technologie jsou již nějakou dobu známé zejména ze zábavního průmyslu. Do koncepce Průmyslu 4.0 však zapadá tato oblast velmi dobře. Svoje uplatnění zatím nachází zejména při inženýrských a servisních zásazích do technologických zařízení. Jedná se o využití tzv. chytrých brýlí, chytrých čoček, poloprůhledných displejů nebo tabletů k vizualizaci dalšího obrazu do právě pozorovaného prostředí.

(2020) Oblast rozšířené reality zaznamenala v posledních letech obrovský boom, k němuž přispěl zejména rozvoj optických systémů využívaných v mobilních telefonech. Doplnění další, pro člověka důležité digitální informace do obrazu reálného prostředí, je velmi intuitivní a k jeho využívání není nutná žádná speciální dovednost obsluhy.

(2016) Tedy např. technologické zařízení detekuje nějakou provozní neshodu, anomálii nebo poruchu a podá o ní s využitím vlastní inteligence veškeré podrobné informace servisnímu středisku. Druhou možností je, že technologické zařízení servisní středisko jen na poruchu upozorní a to již samo díky vzdálenému přístupu provede kompletní diagnostiku a v ideálním případě poruchu odstraní. To vše zatím bez jakéhokoliv zapojení lidské pracovní síly. V případě, že je zásah člověka nutný, dostaví se na místo nejbližší servisní technik nebo pracovník oprávněný provádět zásahy v technologických zařízeních. Není ale nezbytné, aby byl na konkrétní zařízení proškolen. Po otevření např. dveří rozváděče je mu k tomuto jeho vizuálnímu vjemu zprostředkována ze vzdáleného servisního střediska další obrazová, ale třeba i zvuková informace, které zařízení a jakým způsobem má ovládat, aby poruchu odstranil. Jeho zásahy jsou přirozeně online monitorovány servisním střediskem, které je vyhodnotí včetně všech zkoušek a dalších souvisejících náležitostí a povolí znovuzprovoznění zařízení.

Vzhledem k tomu, že pro rozpoznávání produktů nebo celých zařízení je nutné velmi často využívat jejich 3D modely, je nutné opět počítat s obrovskými objemy strukturovaných dat. Tyto objemy se ještě navyšují v případě, že je zapotřebí provádět korekce na změny světelně-technických podmínek nebo pohybujících se částí zařízení. I technologie rozšířené reality budou muset disponovat při aplikacích v rámci Průmyslu 4.0 jistými prvky vlastní umělé inteligence, protože bude nutné korigovat a optimalizovat množství přenášených dat na straně jedné, ale i postihnout psychologické aspekty lidské obsluhy na straně druhé.

Ing. Jiří Holoubek, Svaz průmyslu a dopravy ČR, Elektrotechnická asociace ČR

(pokračování)

Průmysl 4.0 – kdysi a dnes